Welcome to Mondince Bike - A well-known factory specialized in produce carbon bike frame and other parts since 2007.

Understanding the Carbon Fiber Molding Process

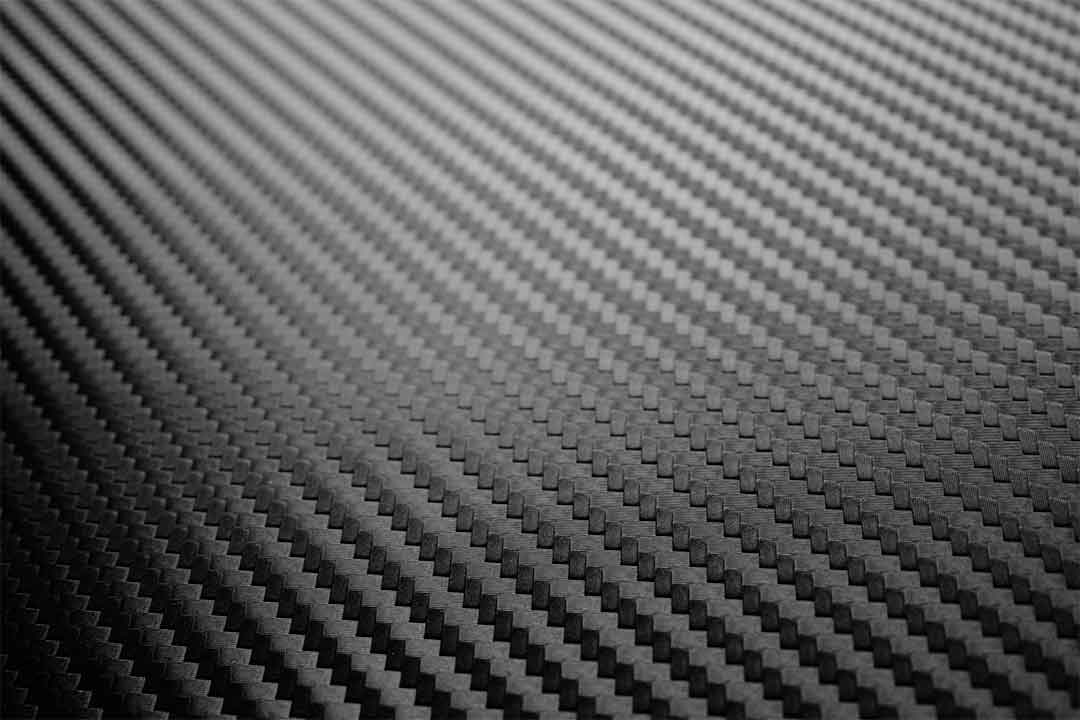

The world of manufacturing is constantly evolving, and one material that's been making waves is carbon fiber. Known for its strength and lightweight properties, carbon fiber is used in everything from aerospace to automotive industries. But how do we mold this high-performance material into usable shapes? In this article, we'll break down the carbon fiber molding process, making it easy to understand even if you're new to the topic.

Carbon fiber molding refers to the process of forming carbon fiber into specific shapes using molds. This method is essential for creating parts that are not only strong and durable but also lightweight. The process involves several steps, including preparing the mold, laying the carbon fiber, and curing the material.

The mold is the backbone of the carbon fiber molding process. It defines the shape, size, and surface finish of the final product. The precision in mold making directly affects the quality and performance of the finished component. Molds can be made from various materials, each offering different benefits and challenges.

Choosing the right material for the mold is crucial. Common materials include aluminum, which offers durability and precision, fiberglass, known for its cost-effectiveness, and wood, which can be used for simpler shapes. The choice depends on the complexity of the design, the production volume, and the specific requirements of the final product.

A smooth and flawless mold surface is essential for achieving high-quality carbon fiber parts. Surface preparation includes cleaning, polishing, and applying a release agent. These steps help prevent defects in the final product and ensure easy removal from the mold after curing.

Before diving into the molding process, let's take a moment to understand why carbon fiber is so highly regarded. Carbon fiber is five times stronger than steel and twice as stiff, yet it weighs significantly less. This makes it an ideal material for industries where weight and strength are critical factors.

One of the most compelling reasons to use carbon fiber is its superior strength-to-weight ratio. This property allows engineers to design components that are both lighter and stronger than those made from traditional materials, enhancing performance and efficiency in various applications.

Carbon fiber is highly resistant to environmental factors such as corrosion, UV radiation, and temperature fluctuations. This makes it a preferred choice for outdoor applications and harsh environments, where durability and longevity are paramount.

Beyond its mechanical properties, carbon fiber offers a sleek and modern aesthetic. Its ability to be molded into complex shapes allows for innovative design possibilities, making it a favorite in industries where both form and function are important, such as automotive and consumer electronics.

There are several methods used to mold carbon fiber, each with its own advantages and applications. Here are the most common methods:

Carbon fiber mold making is the first step in the molding process. It involves creating a mold that will shape the carbon fiber into the desired form. This step is crucial because the mold determines the final product's quality and precision.

The design phase involves careful planning and the use of advanced software tools. Computer-aided design (CAD) software helps in creating detailed blueprints that guide the mold-making process, ensuring that every aspect of the design is accounted for.

The master mold is crafted from the chosen material and serves as the primary template. This step requires precision engineering and skilled craftsmanship to ensure that the mold accurately reflects the design specifications and can withstand the manufacturing process.

After the master mold is created, it undergoes rigorous surface finishing to eliminate imperfections. Quality assurance checks ensure that the mold meets all design and performance criteria before it is used in the production of carbon fiber components.

Carbon fiber injection molding is a popular method for producing complex shapes. In this process, carbon fiber is mixed with a thermoplastic resin and injected into a mold. The mixture then cools and hardens, forming the final product. This method is efficient and ideal for mass production.

The process begins by combining carbon fiber with a thermoplastic resin to create a homogenous mixture. This mixture is then injected into a pre-heated mold under high pressure, allowing it to fill the mold cavity completely and form intricate shapes.

Once injected, the mixture cools and solidifies within the mold. Cooling time varies depending on the component's size and complexity. After cooling, the mold is opened, and the newly formed part is carefully removed, ready for any necessary finishing touches.

Carbon fiber injection molding is particularly beneficial for high-volume production runs and complex geometries. It offers repeatability, precision, and the ability to produce lightweight parts that maintain structural integrity.

Carbon fibre casting is another method used to create carbon fiber parts. This involves layering carbon fiber sheets in a mold and then using resin to bind them together. The result is a strong, lightweight part with excellent durability.

The casting process begins by layering carbon fiber sheets in a strategic pattern to optimize strength and stiffness. The orientation of the fibers is crucial, as it influences the mechanical properties of the final component.

Once the layers are in place, resin is applied to bind the fibers together. The component is then subjected to a curing process, which may involve heat or pressure to accelerate the resin's hardening and ensure a strong bond.

Carbon fibre casting is highly versatile, allowing for customization in fiber placement and resin selection. This flexibility makes it ideal for applications that require specific mechanical properties or aesthetic qualities.

Creating a carbon fiber mold is a critical step in the molding process. Here's a step-by-step guide on how to make a carbon fiber mold:

- Design the Mold: Start by designing the mold with the desired shape and dimensions. This can be done using computer-aided design (CAD) software.

- Choose the Material: Select a material for the mold. Common materials include aluminum, fiberglass, and even wood, depending on the complexity and intended use of the final product.

- Create the Master Mold: Using the chosen material, create a master mold. This will serve as the template for the final mold.

- Prepare the Surface: Ensure the mold's surface is smooth and free of imperfections. This will help achieve a high-quality finish on the carbon fiber part.

- Apply a Release Agent: Coat the mold with a release agent to prevent the carbon fiber from sticking to it during the molding process.

- Lay the Carbon Fiber: Place carbon fiber sheets onto the mold, layering them to achieve the desired thickness and strength.

- Apply Resin: Use a resin to bind the carbon fiber layers together. Ensure even application to avoid weak spots.

- Cure the Mold: Allow the resin to cure, either at room temperature or with heat, depending on the type of resin used.

- Remove the Part: Once cured, carefully remove the carbon fiber part from the mold.

The design phase is where creativity and precision meet. Using advanced CAD software, designers can visualize the final product and make necessary adjustments before the physical mold is created. This step is crucial for ensuring that the mold will produce components that meet all specifications and quality standards.

Choosing the right material for the mold involves considering factors like durability, cost, and ease of use. The master mold is then crafted with meticulous attention to detail, serving as the prototype that will guide the production of the final mold. This step is essential for maintaining consistency and quality in the manufacturing process.

A well-prepared surface is critical for a successful molding process. This involves cleaning, polishing, and applying a release agent to the mold. The release agent acts as a barrier, preventing the carbon fiber from adhering to the mold and ensuring easy removal of the finished part.

The laying of carbon fiber sheets is a delicate process that requires precision and skill. The sheets are strategically placed to achieve the desired thickness and strength. Resin is then applied evenly to bind the layers, with careful attention to avoid air bubbles or weak spots that could compromise the part's integrity.

The curing process solidifies the resin, binding the carbon fiber layers into a cohesive unit. Depending on the resin type, curing can occur at room temperature or in a controlled environment with heat. Once cured, the part is carefully removed from the mold, ready for any additional finishing or inspection.

The carbon fiber molding process offers several advantages:

Carbon fiber parts are incredibly strong and resistant to wear and tear. This makes them ideal for applications where long-term performance and reliability are crucial. The inherent strength of carbon fiber allows manufacturers to produce components that withstand significant stress and strain.

Compared to traditional materials like steel or aluminum, carbon fiber is much lighter, improving performance in applications like vehicles and aircraft. The reduced weight contributes to increased fuel efficiency and better handling, making carbon fiber a preferred choice in industries where weight reduction is a priority.

The molding process allows for complex shapes and custom designs, providing great flexibility for manufacturers. Designers can create intricate and aesthetically pleasing components without compromising on performance, opening up new possibilities in product innovation and customization.

Carbon fiber is resistant to rust and corrosion, making it ideal for use in harsh environments. This property extends the lifespan of components, reducing maintenance costs and improving overall reliability, especially in industries like marine and aerospace.

While carbon fiber molding has many benefits, it's not without its challenges:

Carbon fiber can be expensive, both in terms of raw material and the molding process. The high cost is often a barrier for widespread adoption, particularly in industries where budget constraints are a significant concern. However, the long-term benefits often justify the initial investment.

The process requires skilled labor and precise equipment to achieve the best results. This complexity can pose challenges in terms of training and equipment acquisition, necessitating investment in both human and technological resources to ensure successful production.

The curing process can be lengthy, especially for large or complex parts. This time requirement can affect production schedules and increase lead times, posing challenges for industries that demand rapid turnaround and high-volume production.

Carbon fiber molding is used in a wide range of industries due to its unique properties. Here are a few applications:

Carbon fiber is used to make components for aircraft, where weight reduction is crucial. The material's strength and lightweight properties contribute to increased fuel efficiency and reduced emissions, making it a cornerstone of modern aerospace engineering.

High-performance cars use carbon fiber for parts like hoods, roofs, and other panels. The material's ability to enhance speed and handling while maintaining safety standards makes it a valuable asset in the automotive industry, particularly in sports and luxury vehicles.

Items like bicycles, tennis rackets, and golf clubs are made using carbon fiber for their lightweight and durable characteristics. The use of carbon fiber in sports equipment enhances performance by allowing athletes to achieve greater speed and precision without additional weight.

Understanding the carbon fiber molding process is essential for anyone interested in high-performance materials. From design to production, each step plays a critical role in creating the final product. Whether you're involved in manufacturing or simply curious about cutting-edge materials, carbon fiber molding offers a fascinating glimpse into the future of production.

As industries continue to demand stronger, lighter, and more durable materials, carbon fiber will remain at the forefront. By mastering the molding process, manufacturers can create products that meet these demands and set new standards for quality and performance. The continued innovation in carbon fiber technology promises to shape the future of multiple industries, offering endless possibilities for advancement and discovery.